Una de las herramientas más

importantes que un ingeniero de instrumentación debe aprender a manejar, es el “SMARTPLANT INSTRUMENTATION” (Anteriormente

conocido como “INTOOLS”).

En este artículo no se

pretende enseñar a utilizar este programa; pero si mostrar los puntos

más importantes.

El “SMARTPLANT INSTRUMENTATION” es una base de datos con

alguna aplicación especial.

Principalmente este programa nos permite llevar un control de la información más relevante para el desarrollo de la instrumentación de un proyecto.

Principalmente este programa nos permite llevar un control de la información más relevante para el desarrollo de la instrumentación de un proyecto.

Anteriormente este trabajo se realizaba con otras bases de datos por ejemplo el ACCESS; pero no obstante dependiendo del alcance del proyecto para algunos documentos ACCESS sigue siendo la mejor opción.

El “SMARTPLANT INSTRUMENTATION” es una herramienta muy potente, aunque costosa y cada vez son más los clientes que están obligando a las ingenierías a usar este programa.

El “SMARTPLANT INSTRUMENTATION” es una herramienta muy potente, aunque costosa y cada vez son más los clientes que están obligando a las ingenierías a usar este programa.

1. ABRIR EL SMARTPLANT

1.1 Para

abrir la aplicación, pulsar en el icono

1.2. Introducimos

nuestro usuario y password

1.3. Seleccionar el proyecto y pulsar aceptar

Los

proyectos se pueden dividir a su vez en distintas unidades.

Cada unidad constará de sus equipos correspondientes, las hojas de datos se dividirán según estas unidades.

Cada unidad constará de sus equipos correspondientes, las hojas de datos se dividirán según estas unidades.

2. DOMAIN EXPLORER

Esta ventana se abre al pulsar la tecla “F7”. Desde aquí podemos ver de forma estructurada toda la información del programa: cables, líneas, documentos, instrumentos, equipos, cabinas…

En la parte superior del explorador, tenemos las unidades del proyecto. Al seleccionar una unidad veremos las carpetas con la información específica de cada unidad.

En la parte inferior del explorador, tenemos las carpetas que comparten todas las unidades del proyecto.

Por ejemplo: La lista de líneas de un proyecto; es una información compartida por todas las unidades del proyecto, sin embargo la hoja de datos de un instrumento pertenece a una unidad de nuestro proyecto.

Esta ventana se abre al pulsar la tecla “F7”. Desde aquí podemos ver de forma estructurada toda la información del programa: cables, líneas, documentos, instrumentos, equipos, cabinas…

En la parte superior del explorador, tenemos las unidades del proyecto. Al seleccionar una unidad veremos las carpetas con la información específica de cada unidad.

En la parte inferior del explorador, tenemos las carpetas que comparten todas las unidades del proyecto.

Por ejemplo: La lista de líneas de un proyecto; es una información compartida por todas las unidades del proyecto, sin embargo la hoja de datos de un instrumento pertenece a una unidad de nuestro proyecto.

Para

crear un nuevo instrumento abrimos la carpeta de instrumentos, pulsamos botón derecho y seleccionamos nuevo instrumento.

Para

crear un nuevo instrumento abrimos la carpeta de instrumentos, pulsamos botón derecho y seleccionamos nuevo instrumento.

Introducimos el nombre (TAG) y el tipo.

3. HERRAMIENTAS PRINCIPALES DEL "SMARTPLAN INSTRUMENTATION"

Las herramientas que vamos a ver a continuación podemos acceder pulsando su icono en la parte superior izquierda de la pantalla.

3.2. Process Data

Este módulo nos permite crear las hojas de proceso de los

equipos. (Tras haber creado el instrumento)

Para crear una hoja de datos nueva entraremos en el módulo de procesos (pulsando en el botón indicado arriba) y pulsaremos en el botón de abajo indicado en la siguiente imagen.

Indicaremos el nombre completo del instrumento que queremos crear la hoja de datos.

Otra forma de crear la hoja de procesos asociada al instrumento es usar el DOMAIN

EXPLORER, pulsamos con el botón derecho del ratón sobre el instrumento y

seleccionamos “Generate a Process Data Sheet”.

Una

vez generada la hoja de procesos, debe ser rellenada. (A poder ser por el departamento de procesos)

Con

este módulo además de asociar los instrumentos a una hoja de procesos, también se puede diseñar el formato de la hoja de procesos de cada tipo de instrumento.

3.3. Specification

Este módulo nos permitirá crear la hoja de datos del instrumento (tras haber creado previamente la hoja de procesos).

Este módulo nos permitirá crear la hoja de datos del instrumento (tras haber creado previamente la hoja de procesos).

Otra forma de crear la hoja de datos asociado al instrumento, es usar el DOMAIN EXPLORER, para ello debemos pulsar con el botón derecho del ratón sobre el instrumento y seleccionamos “Generate a Process Data Sheet”.

Indicaremos el nombre del instrumento que queremos crear una hoja de datos y le asociaremos un "Form number"

Nota: Toda las hoja de datos tiene "Form number" (formulado) asociado. Cada "Form number" está asociado a una o varias "Page". Por ejemplo una válvula de control, puede contar con una "Page" donde se detalla las características de la válvula, otra "Page" donde se detallen las características de la solenoide y otras dos para los finales de carrera. No obstante lo habitual es que cada "Form" tenga sociado una sóla "Page". Si deseamos modificar el formato de la hoja de datos, tendremos que abrir la "Page" correspondiente asociada al "Form". Para ello iremos a "Page Editor".

Una vez generada la hoja de datos debe ser rellenada (por el departamento de Instrumentación & Control)

3.4. Browser

Es una herramienta que nos permiten modificar los datos de proceso o las especificaciones a modo de tabla, lo cual resulta muy práctico y rápido.

Para usar esta opción, primero debemos crear nuestra tabla seleccionando los campos que se quiera ver y filtrando los equipos que necesitemos. Cada usuario dispondrá de sus tablas que podrá compartir con el resto.

Una vez creada abrimos la tabla y modificamos los datos que queramos. Por ejemplo cambiar el rango de todos los instrumentos de caudal del proyecto.

3.5. Document Binder

Es una herramienta que permite controlar las revisiones de los documentos que vamos a realizar. Esta aplicación lleva un control de todos los cambios entre una revisión y otra.

Actualmente este módulo da bastantes dolores de cabeza, es bastante lento y se puede bloquear, no obstante INTERGRAPH da un buen soporte a sus clientes y trabaja día a día para mejorar todas sus aplicaciones.

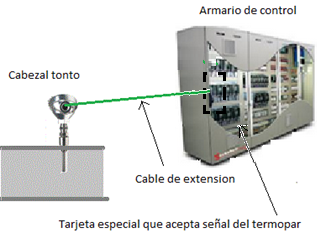

3.6. Document Wiring

Esta herramienta nos permitirá realizar el cableado de los distintos equipos con los armarios de control, marshalling y junction-boxes.

3.7. Document Calculation

Esta aplicación nos permitirá calcular de forma preliminar algunos instrumentos, con ello podremos comparar los datos con los calculados por el suministrador.

Por ejemplo cálculo de válvulas de seguridad, cálculo de vibración de termopozos, válvulas de control, placas de orificios para caudalímetros…

Si tiene algo que corregir o añadir agradecería que me mandara sus comentarios a:

InstrumentacionHoy@gmail.com

InstrumentacionHoy 24/12/2014