1. TERMOVAINAS O TERMOPOZOS

1.1. Termovainas Socketweld

1.2. Termovainas Buttweld

1.3. Termovainas Elbolet

1.4. Termovainas Flanged

1.5. Termovainas Vanstone

1.6. Termovainas Threaded

1.7. Otras Opciones

1.8. Criterios para la Longitud de Inserción de las Termovainas

1.9. Criterio para la Selección de la Extensión (Nipple) de los Termopozos

1.10. Criterio para la Selección de los Materiales de los Termopozos

1.11. Hookups de instrumentos de temperatura

Nota: Para saber más sobre el acabado de la tubería para la soldadura buttweld ver norma ASME B31.3. Fig.328.4.2.

1.1. Termovainas Socketweld

1.2. Termovainas Buttweld

1.3. Termovainas Elbolet

1.4. Termovainas Flanged

1.5. Termovainas Vanstone

1.6. Termovainas Threaded

1.7. Otras Opciones

1.8. Criterios para la Longitud de Inserción de las Termovainas

1.9. Criterio para la Selección de la Extensión (Nipple) de los Termopozos

1.10. Criterio para la Selección de los Materiales de los Termopozos

1.11. Hookups de instrumentos de temperatura

___________________________________

1. TERMOVAINAS O TERMOPOZOS

Una termovaina o termopozo (thermowell) es el accesorio donde se rosca el sensor de temperatura para aislarlo del fluido del proceso. Al no estar en contacto con el fluido por un lado nos permite extraer el sensor con seguridad al no estar expuesto a la presión del proceso y por otro lado se evita la corrosión y daños del sensor.

Una vez instala la termovaina en la tubería se roscará el sensor (PT100, termopar o el indicador local) a la termovaina.

Nota: En algunas ocasiones se instala la termovaina sin ningún sensor con el propósito de dejar un punto de medida (SP, set-point) por si hubiera que hacer alguna tarea de mantenimiento o alguna comprobación.

Nota: También se puede instalar el sensor directamente sin termovaina. Por ejemplo en tramos con tuberías muy pequeñas (tubing) o cuando no se requiere aislar el sensor del proceso por ejemplo midiendo la temperatura del aire.

¿Cómo instalar una “termovaina” a una tubería?

Para establecer como instalar una “termovaina” a una tubería siempre tendremos que seguir lo indicado en:

1º La normativa aplicable.

2º Los criterios del proyecto.

Nota: Se puede pedir con las termovainas un tapón roscado unido a la termovaina con una cadena. Esto nos permitirá tener la termovaina tapada durante el montaje o durante el mantenimiento hasta que se introduzca el sensor.

A continuación se expondrá algunas opciones de como conectar una termovaina al proceso:

1.1. Termovainas Socketweld

En esta opción se introduce la termovaina en un “Sockolet”, tanto la termovaina con el sockolet tienen un rebaje que permite apoyar a la termovaina, para luego fijarla mediante una soldadura.

1.2. Termovainas Buttweld

Si las condiciones de diseño de la tubería están por encima de un valor fijado en la especificación del proyecto (por ejemplo: Tem>425ºC o Pres>62barg con espesores de tubería superiores a 3/4"), se recomienda no usar Sockelet; en estos casos se soldará directamente la termovaina a la tubería.

En este caso las termovainas para soldar sin sockolet vienen sin rebaje.

La termovaina se introduce directamente en la tubería y se suelda.

Se puede pedir cuando se especifican las termovainas "buttweld" que se marque en la termovaina una línea donde se recomienda realizar la soldadura.

Nota: Usar Buttweld resulta mucho más robusto que usar un Sockolet, la soldadura soportará mejor la fatiga producida por las vibraciones.

Se han dado casos en los que las soldaduras de las termovainas se han roto por las vibraciones y las termovainas han salido volando. Por otro lado resulta muy engorroso realizar un buttweld en una tubería muy gruesa y aunque realmente es muy peligroso que una termovaina se salga en una línea de alta presión y alta temperatura lo que produce las vibraciones que pueden fatigar la soldadura será la velocidad y masa del fluido al pasar, no la presión y la temperatura.

Nota: Se debe tener en cuenta que, cuando se trata de un depósito a presión, no se le pueden realizar agujeros después de realizar las pruebas de presión y estanqueidad del tanque. Por ello en estos casos si el tanque debe llevar instalado termovainas, es conveniente que las termovainas vengan instaladas “buttweld o socketweld” con el tanque. Este sería uno de los pocos casos en los que la termovaina no vendrá suministrada por el que suministra el sensor. No obstante he visto casos en los que los tanques en vez de pedirlos con las termovainas instaladas, se pedían con sockolets, a los que se les ponía un tapón roscado para hacer las pruebas de estanquidad y después se les quitaba el tapón y en campo se soldada la termovaina (Esto no es la solución más aconsejable)

Nota: Se recomienda no usar “weldolets” para instalar termovainas en tubería o en tanques ya que es muy posible que la termovaina no entre si el diámetro interior del weldolet no es el adecuado.

1.3. Termovainas Elbolet

Para tuberías estrechas de hasta 4” podemos aprovechar una esquina e instalar un “Elbolet”, funcionalmente es igual a un “Sockolet”.

1.4. Termovainas Flanged

El uso de bridas es muy común en tuberías no metálicas, como en las tuberías de PRFV (polietileno reforzado con fibra de vidrio), en estos casos se suele instalar una brida con escuadras en el cuello del picaje para reforzar su sujeción a la tubería.

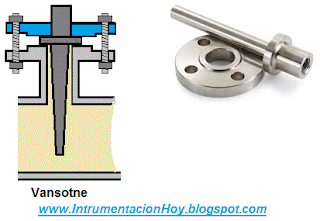

1.5. Termovainas Vanstone

Un tipo peculiar de instalación de termopozos bridados son los termopozos Vanstone.

Estos termopozos constan de dos piezas una brida suelta y del termopozo tipo Vanstone.

Estos termopozos constan de dos piezas una brida suelta y del termopozo tipo Vanstone.

Este tipo de termopozos se usan en petroquímica, en plantas en las que debido a la naturaleza de sus fluidos requieran de materiales especiales muy costos. Se podría especificar el termopozo de un material compatible con el proceso y la brida (que no estará en contacto directo con el proceso) de otro material.

1.6. Termovainas Threaded

La instalación de termovainas roscándolas directamente en la tubería o al equipo, es poco común en la industria aunque está muy extendido en la fontanería de los hogares. Se puede ver en la red de agua de las plantas, sobre todo cuando las tuberías son por ejemplo de acero galvanizado al no permitir soldar con accesorios de acero inoxidable.

Hay dos tipos de rosca NPT (rosca cónica), rosca DIN (cilíndrica, con junta).

Nota: Las termovainas roscadas pueden ser un problema para los test de fugas. Por ejemplo en algunas ocasiones, en el sistema de aire comprimido, hacerlo de acero galvanizado nos obligará a usar accesorios roscados, pero la mano de obra necesaria para los test de fugas puede ser bastante más cara que haber usado acero inoxidable y haberlo soldado.

1.7. Otras Opciones

Para tuberías estrechas, podemos instalar una “T” colocando el medidor enfrentándose al flujo del fluido (para tuberías de 2" o menores).

En algunos casos donde se usa "T" en tuberías con diámetros muy pequeños se puede roscar directamente el sensor sin termovaina.

Otra opción es hacer una ampliación de 300mm a 4".

Cuando se haga la ampliación de la tubería a 4" el tubo instalado puede ser concéntrico o excéntrico. Si la tubería está en vertical da igual, pero si la instalación de la tubería esta horizontal convendrá que sea excéntrico.Sobresaliendo hacia arriba si es vapor para que no se acumulen condensados y sobresaliendo hacia abajo si es agua para que no se acumule aire.

Nota: Menos de 300# nos hacen agujeros para instrumentos

1.8. Criterios para la Longitud de Inserción de las Termovainas

Por un lado, tenemos, la especificación del proyecto que nos podría indicar una tabla como esta:

Por otro lado podemos consultar la normativa aplicable (por ejemplo norma 43772).

En algunas ocasiones la longitud de la termovaina se estrella al cálculo de estrés. El cálculo de estrés será realizado por el suministrador y debe ser aprobado por la ingeniería antes de comprar del equipo.

Cuando con la longitud establecida por la norma, la termovaina no aguanta el cálculo de estrés, podríamos ir a una termovaina más gruesa con más rating, pero esto afectaría negativamente a la medida haciéndola más lenta. También podemos introducir menos la termovaina en la tubería aunque esto también puede perjudicar la medida e incluso hacer que nos salgamos de las recomendaciones de la norma.

Por desgracia en algunas ocasiones se ha visto que no queda más remedio que incumplir algunas recomendaciones de la norma para poder cumplir con los cálculos de estrés.

Nota: Para los termopozos instalados en depósitos, equipos o en tuberías donde la velocidad del fluido es despreciable o no se pueda estimar, podemos solicitar al suministrados que para la instalación propuesta nos indique en el informe del cálculo estrés cual es el límite de velocidad que demos tener para cumplir con los requisitos de la norma.

Nota: Hay un fenómeno conocido como sombra térmica que puede ocurrir cuando colocamos dos termovainas seguidas en una tubería (principalmente de vapor). El vapor podría pegar de lleno en la primera termovaina provocando sombra a la segunda termovaina. Esto podría hacer que el primer instrumento mida un poco más que el segundo. Para evitar esto es conveniente que los termopozos no estén alineadas si no que se instalen con cierto ángulo de desfase. Como se puede ver en el siguiente dibujo.

Nota: En algunas especificaciones se recomienda que en líneas con posibles fluidos viscoso (Slurry fluid), se realice el montaje en ángulo en la dirección del fluido como se muestra en el dibujo.

1.9. Criterios para la Selección de la Extensión (Nipples) de los Termopozos

El"Nipple" es un accesorio metálico que se rosca al termo pozo y sirve como prolongación del cuello de la termovaina.

Se usa para separar la cabeza del instrumento de temperatura de la línea de proceso.

De esta forma por un lado protegeremos la cabeza del equipo de la temperatura, y por otro lo utilizaremos para vencer el aislamiento, permaneciendo el sensor en una zona visible.

Ejemplo de tabla para la longitudes de nipples en transmisores:

-Entre 100 ºC-299 ºC Extensión de 150 mm con dos nipples de unión de ½”NPT

-Entre 300 ºC-399 ºC Extensión de 200 mm con dos nipples de unión de ½”NPT

-A partir de 400 ºC extensión de 250 mm con dos nipples de unión de ½”NPT

Ejemplo de tabla para la longitudes de nipples en termómetros e indicadores de prueba:

-Entre 100 ºC - 199 ºC extensión de 50 mm con dos nipples de unión de ½”NPT

-Entre 200 - 299 ºC extensión de 100 mm con dos nipples de unión de ½”NPT

-Entre 300 - 399 ºC extensión de 150 mm con dos nipples de unión de ½”NPT

-A partir de 400 ºC extensión de 200 mm con dos nipples de unión de ½”NPT

-Para aquellos casos en que la tubería tenga aislamiento se pondrá la extensión inmediatamente superior a la necesaria.

Nota: En vez de utilizar niple en algunos proyectos se especifica la cabeza del termopozo más larga, aunque esto puede resultar más caro que usar niple.

1.10. Criterio para la Selección de los Materiales de los Termopozos

Para decidir el material de los termopozos lo primero es ver la especificación de materiales del proyecto. En este documento debería estar especificado el material a utilizar en función de las características de la línea donde va instalado. (Acero al carbono, inoxidable, hasteloy, superduplex....)

Generalmente:

Para termopozo de tipo "Socketweld" y "Flanged"– AISI 316 (Sockolet según la especificación de la tubería)

Para termopozo de tipo "Buttweld"– según la especificación de la tubería.

Ejemplos:

-Acero aleado

-Acero al carbono (A105)

-Acero inoxidable: (AISI 316)

1.11. Hookups de instrumentos de temperatura

Junto con las hojas de datos de los instrumentos, suelen realizarse unos dibujos esquemáticos , donde se muestra cómo debe instalarse cada termovaina en la tubería o en el equipo correspondiente; indicando las recomendaciones pertinentes.

Si tiene algo que corregir o añadir agradecería que me mandara sus comentarios a:

InstrumentacionHoy@gmail.com

Julio César Fernández Losa 6/1/2014