3.1 ¿Qué es un PID?

3.2 ¿Para que sirve?

3.3 Aplicación de un PID

3.4 Ajuste de la acción "proporcional", "integral" y "derivada"

3.5 Que otras funciones tiene un PID industrial

3.6 Set-Point

3.7 Proceso

3.8 PID de acción directa o de acción inversa

3.9 Tracking con otro PID

3.10 Inhibir cálculo

3. APLICACIÓN DE UN PID

3.1 ¿Qué es un PID?

El "PID" es un algoritmo, una función matemática que podemos configurar en un controlador (por ejemplo en un PLC o en un SCD).

El PID es seguramente la función más simbólica de la regulación industrial.

3.2 ¿Para que sirve?

De forma sencilla este bloque nos permite lograr alcanzar el valor que queremos, actuando sobre el proceso y corrigiendo el error medido en cada instante.

3.3 Aplicación de un PID

Imaginemos que tenemos a los sobrinos celebrando una fiesta en el jardín y les hemos puesto una piscina de plástico para que nos dejen tomarnos unas cervecitas tranquilos.

Pero un niño (cabrón) nos pincha la piscina y empieza a perder un poco de agua.

No podemos dejar que la piscina se vacíe, porque si se enteran nuestros sobrinos se pondrían a llorar.

Así que, para mantener el nivel hemos puesto a nuestro cuñado a un lado de la piscina a arreglar el agujero.

Como no deseamos que la piscina se quede sin agua, mientras lo arregla nos hemos puesto por otro lado con una manguera conectada a un grifo.

Abriendo y cerrando el grifo, intentamos mantener el nivel de agua en la piscina.

Si abrimos mucho el grifo, el nivel de agua subirá, pero si lo cerramos demasiado, el nivel descenderá, y no podemos dejarlo fijo, porque no sabemos qué está haciendo el cuñado.

No nos queda más remedio, que vigilar el nivel, y en función de las variaciones que percibimos, abriremos o cerramos más el grifo.

Esto que nuestra cabeza realiza intuitivamente, es lo que en automática industrial llamamos “PID”.

3.4 Ajuste de la acción "proporcional", "integral" y "derivada"

Esta función consta de tres partes: "Proporcional - Integral - Derivada"

La acción proporcional “P”, corrige el error de nivel de agua en el presente (Error = (El valor que se desea de nivel) – (El valor de nivel de agua que tenemos))

La función integral “I”, corrige el error basándose en los resultados del pasado. Si por ejemplo llevamos mucho tiempo con un nivel de agua bajo, sin que el error se termine de corregir, la acción integral irá incrementando, solicitando la apertura de la válvula del ejemplo.

La función derivada “D”, corrige el valor prediciendo el futuro. Si por ejemplo de repente el valor empieza a subir o bajar bruscamente. Se intuye que se debe actuar rápidamente sobre la válvula, aunque el error no sea aún grande. Está intuición sobre lo que va a pasar en el futuro debido a un cambio brusco del proceso, matemáticamente lo realiza la acción derivada.

Los PID, tienen configurado unos valores, para cada una de estas acciones “P” proporcional, “I” integral o “D” derivada. Al cambiar estos factores, se puede ajustar, intensificando la acción de cada función.

Si estos parámetros no están ajustados correctamente, puede que el PID no consiga corregir el error.

Por ejemplo, si la acción proporcional es muy alta, ante cualquier variación proceso, la respuesta del PID podría ser desmesurada, generando una oscilación en el proceso, que no se podría corregir.

Si por otro lado, la acción proporcional es muy baja, el PID podría ser demasiado lento, y no podría corregir a tiempo el error.

Para poder ajustar esto adecuadamente, se puede habilitar desde el SCADA (en las pantallas de operación de la planta industrial), la configuración de estos parámetros en algunos de los PID.

Si por ejemplo, quiero controlar por ejemplo el nivel de un tanque al 75%, con una válvula de control, sólo habría que configurar el siguiente bloque en la lógica.

Nota:

¿Qué es la derivada de un función?

Es la pendiente, la inclinación. La velocidad con la que está subiendo o bajando, por eso la derivada nos ayuda para predecir el futuro.

¿Qué es la integral de una función?

Es suma del área, por eso la integral nos ayuda para evaluar el pasado.

Nota: Muchos instrumentistas ( todos los que he conocido), ajustan los PID a ojimetro.

Primero establecen un valor de acción proporcional adecuado que haga que el lazo no se mueva ni muy rápido ni muy lento. Pero, si sólo tenemos acción proporcional, es posible que nunca lleguemos a lograr un 0% de error. Por lo que despues se tendrá que añadir acción integral (la función que piensa en el pasado).

Si queremos que el PID corrija el error, tras ajustar el valor proporcional, se establecerá un valor adecuado de acción integral.

Si ponemos un valor bajo de acción integral, tardaremos mucho en alcancar el valor deseado. Y si ponemos un valor alto de acción integral generaremos una respuesta oscilante, que puede hacer que nuestra salida no se estabilice nunca.

La mayoría de lazos, no se establece (o apenas se establece) acción derivada. En muchas ocasiones, la acción derivada (piensa en el futuro) y vuelve al control muy nerviso, produciendo una respuesta oscilante y fastidíandonos el lazo de control. Por ejemplo, puede que para el control de nivel de un depósito, o el control de un by-pass de turbina, sea suficiente, con configurar una acción proporcional y integral adecuada.

Sin embargo, en la práctica si que me he encontrado sistemas donde fue necesario establecer una alta acción derivada. Por ejemplo, al controlar un sistema que tenga mucha inercia.

Estaba ajustando el control de una turbina especial, que disponía de un gran volante de inercia, y la acción derivada nos permitío vencer dicha inercia. En cuanto, la velocidad empezaba a aumentar o disminuir, rápidamente el sistema respondía en dirección opuesta (pensando más en el futuro que en presente).

3.5 Que otras funciones tiene un PID industrial

Prácticamente todas la ingenierías trabajan con el mismo PID, de esta forma resulta más sencillo poder colaborar unos con otros.

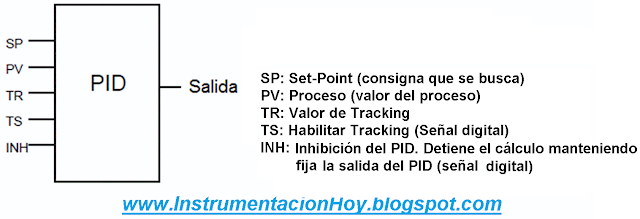

Los PID utilizados en lógicos de control, suelen disponer de 5 entradas. En función de cada aplicación se usarán todas o solo algunas de estas entradas.

“SP”: Set-Point, es una señal de entrada analógica.

La función de esta entrada es introducir la consigna. Dicho de otra forma, es el valor que deseamos mantener.

En el ejemplo de la piscina, el “SP”, es el nivel de agua que nos gustaría mantener. Por ejemplo, el 75% de su capacidad.

Nota: En este ejemplo, el Set-point es fijo, pero en otras ocasiones podría variar en función de los requerimientos del proceso.

3.7 Proceso

“PV”: Proceso, es una señal de entrada analógica.

Representa el valor de proceso, es el valor medido con los instrumentos.

En el ejemplo, es el valor de nivel de agua que están captando nuestros ojos. Por ejemplo, podrían estar viendo que la piscina está al 60%.

Un “PID” habitual, solo necesita saber estas dos entradas, “SP” (que queremos) y “PV” (que hay). En base a estos datos, la función PID, calculará el error, e intentará corregir el proceso, actuando sobre la señal de la salida. En el ejemplo, la salida es el control del grifo de agua (abriéndolo o cerrándolo).

3.8 PID de acción directa o de acción inversa

Los PID se pueden configurar, de acción directa o de acción inversa. En este ejemplo, la acción del PID es de acción inversa (más baja el nivel de la piscina, más abrirá la válvula).

Si por ejemplo en lugar de controlar el nivel de la piscina con la válvula de llenado, se tuviera que controlar el nivel con la válvula de drenaje, el PID que necesitaríamos sería de acción directa (más baja el nivel de la piscina, más tendríamos que cerrar la válvula).

3.9 Tracking con otro PID

El resto de entradas de los PID industriales, son para aplicaciones más particulares: “TR” y “TS”

“TR” es una señal de entrada analógica y “TS” es una señal de entrada digital.

Estas dos señales permiten controlar la opción de “tracking”.

El “tracking”, se usa cuando el “PID” pierde el control del sistema (por ejemplo por un paso a manual o porque otro “PID” coge el control del lazo).

En nuestro ejemplo, imaginemos que llega un tercero y nos quita la mano del grifo. Si no detenemos el cálculo del PID, (como nuestro PID seguirá calculando), cuando nos devuelvan el control del grifo, podríamos producir un cambio brusco, inestabilizando el proceso.

Para evitar esto se usa el “tracking”. Para activar el modo "tracking", lo primero es poner a “1” la señal digital “TS”.

Con el modo tracking activado, el PID no está calculando, simplemente reproduce la misma señal que le entra por la señal analógica “TR”.

“TR” Será la señal de salida generada por la función que tenga ahora el control.

De esta forma, cuando se recupere el control del grifo, primero desactivaremos la señal "TS"=0, y nuestro PID volverá a trabajar, calculando desde el punto donde lo dejó "Bob Esponja".

3.10 Inhibir cálculo

“INH”: Es una señal digital de entrada, que detiene el cálculo del PID, manteniendo la última salida con un valor fijo.

En nuestro ejemplo, imaginemos que por un momento, perdemos de vista la piscina, por lo que la señal de proceso se vuelve 0%. En este caso, puede ser conveniente, inhibir el cálculo del PID, hasta recuperar la vista.